I dissipatori di calore

Uno dei problemi spesso incontrati dal progettista elettronico è la necessità di smaltire il calore generato dal funzionamento delle apparecchiature al fine di garantirne il miglior funzionamento. In questo tutorial presento dapprima la descrizione dei fenomeni fisici e quindi le tecniche utilizzate per affrontare la problematica soprattutto dal punto di vista di chi deve utilizzare dispositivi commerciali.

Farò normalmente riferimento a dispositivi a semiconduttore quali transistor, circuiti integrati di potenza o microprocessori ma i concetti sono estensibili senza particolari modifiche ad ogni apparecchiatura elettrica. Ogni qual volta mi è stato possibile ho inserito esempi o grafici tratti dalla documentazione tecnica dei produttori.

I dissipatori di calore - Versione 2.2a - Marzo 2003

Copyright © 2001, Vincenzo Villa

Permission is granted to copy, distribute and/or modify this document under the terms of the GNU Free Documentation License, Version 1.1 or any later version published by the Free Software Foundation; with no Invariant Sections, with no Front-Cover Texts and with no Back-Cover Texts. A copy of the license is included in the section entitled "GNU Free Documentation License".

(E' garantito il permesso di copiare, distribuire e/o modificare questo documento seguendo i termini della GNU Free Documentation License, Versione 1.1 o ogni versione successiva pubblicata dalla Free Software Foundation)

Il contenuto di questi documenti è fornito "così come è" (AS IS), a solo titolo didattico e senza garanzia alcuna, implicita o esplicita. In particolare non ci si ritiene responsabili di alcun danno diretto o indiretto causato dall'uso di queste informazioni.

Tutti i nomi di ditte e prodotti citati sono proprietà dei legittimi proprietari.

Descrizione del fenomeno fisico

Il riscaldamento di un dispositivo elettronico è in parte causato dalla temperatura dell'ambiente in cui si trova ad operare ed in parte dall'energia elettrica che il dispositivo stesso gestisce. In seguito mi interesserò soprattutto di situazioni ambientali "ragionevoli", caratterizzate cioè da una temperatura dell'aria nettamente inferiore a quella massima di funzionamento di un dispositivo a semiconduttore (per esempio inferiore ai 60 gradi centigradi).

La potenza (intesa in senso fisico) che riscalda una apparecchiatura è data dal prodotto della tensione ai capi del dispositivo moltiplicata per la corrente che in esso scorre:

P = V I

Dove P, V e I rappresentano rispettivamente la potenza (espressa un watt), la tensione (espressa in volt) e la corrente (espressa in ampere). A rigore andrebbe sottratta per esempio la potenza meccanica o ottica emessa dal dispositivo ma in genere questi aspetti non riguardano i dispositivi a semiconduttore più comuni.

Qualora le grandezze elettriche fossero variabili nel tempo occorrerà considerare il prodotto dei valori istantanei (non quindi dei valori medi) e procedere alla loro integrazione per un tempo "adeguato".

Tanto maggiore è questa potenza, tanto maggiore è l'energia che il silicio dovrà "buttare via" per non scaldarsi troppo. Il problema è quindi particolarmente sentito nel progetto di dispositivi che:

- Funzionano con correnti elevate , anche con tensioni medio-basse (per esempio 2A e 5V).

- Funzionano con tensioni elevate anche se con correnti medie o basse (per esempio 50V e 200mA).

Evidentemente tanto maggiore è la potenza da dissipare, tanto minore dovrà essere la resistenza che il sistema termico dovrà offrire allo smaltimento del calore, cioè la cosiddetta "resistenza termica" dovrà essere la più bassa possibile.

Una tecnica radicale per ridurre il riscaldamento dei dispositivi è ovviamente quella di intervenire laddove il calore è prodotto. Per questo è opportuno, ovviamente in funzione delle specifiche tecnologie:

- Diminuire la tensione di alimentazione, per esempio facendo andare un processore a 1.6 V invece che a 3.3 o 5 V.

- Diminuire la corrente assorbita, per esempio realizzando dispositivi CMOS di minori dimensioni fisiche.

- Diminuire la resistenza elettrica dei dispositivi in cui passano correnti elevate, per esempio usando un MOS di potenza con una Rds-on minore.

- Fare in modo che la corrente sia alta quando la tensione è bassa e che la tensione sia elevata quando la corrente è nulla: in questo modo corrente e tensione sono mediamente elevate ma il prodotto dei loro valori istantanei è basso e quindi basso è il risultato della loro integrazione. Questa tecnica è usata per esempio nei dispositivi PWM

- Diminuire le frequenze operative, in particolare per gli integrati digitali CMOS ed i MOS di potenza.

Non potendo diminuire oltre certi limiti la potenza dissipata (infatti in molti casi maggiori potenze significano maggiori prestazioni.), occorrerà favorire nel migliore dei modi l'allontanamento del calore dal silicio verso l'ambiente esterno, operazione che dovrà essere favorita sia da chi costruisce il dispositivo sia da chi lo usa.

Questa nota porrà la sua attenzione in particolare su questo secondo aspetto.

La temperatura massima del silicio

In realtà non esiste una risposta univoca a questa domanda, in quanto non si è in genere interessati a temperature ben definite quali quelle che determinano la fusione di materiali: il nostro obiettivo è infatti quello di garantire il funzionamento corretto di un'apparecchiatura per lungo tempo.

La temperatura raggiunta dal silicio viene indicata normalmente come Tj (temperatura di giunzione) ed è maggiore di quella del contenitore o dell'ambiente, almeno nelle condizioni ambientali tipiche, come verrà spiegato in seguito.

Il silicio potrebbe (in teoria.) sopportare una Tj ben maggiore di quella specificata nei fogli tecnici: per esempio anche a 200-300°C o più non vi sono modificazioni strutturali o chimiche tali da causarne la distruzione. Nella pratica è in assoluto sconsigliabile raggiungere tali temperature per diversi motivi:

- A temperature elevate cambiano in modo sostanziale alcune caratteristiche elettriche del silicio e, quindi, il dispositivo si comporta in modo diverso da quanto specificato dal costruttore. Per esempio in alcuni dispositivi è critico l'incremento del "rumore termico", associato alla temperatura assoluta oppure nei transistor cambia in maniera sostanziale il guadagno.

- Il silicio ha la proprietà di aumentare la propria conducibilità elettrica quando la temperatura sale e quindi se si scalda eccessivamente aumenta la corrente che passa e, quindi, la temperatura aumenta e quindi la corrente aumenta, innestando un fenomeno a catena che potrebbe essere distruttivo. Il fenomeno potrebbe innescarsi anche solo in piccoli punti della superficie del semiconduttore (i cosiddetti hot spot), causando danni anche quando la temperatura media non è elevatissima.

- Aumentando la temperatura aumenta in modo vertiginoso la probabilità di guasti. Grosso modo ogni 10° C di aumento della temperatura raddoppia la possibilità di guasto. In genere il parametro usato è il MTBF (tempo medio tra due guasti) e la scelta strategica di questo parametro porta il costruttore alla indicazione di quella che, per lui, è la massima Tj. Valori tipici sono compresi tra 100 e 180 °C se il contenitore è a cavità (non ci sono cioè contatti diretti tra il silicio e i materiali che costituiscono il suo contenitore), 20-30° in meno se il contenitore è in plastica senza cavità. Ovviamente se l'utente vuole costruire apparecchiature ad alta affidabilità deve lavorare a temperature inferiori.

Le grandezze termiche coinvolte

Un veloce ripasso di termologia (mi scusino i fisici che leggeranno queste righe.).

La prima grandezza da considerare è il calore prodotto nell'unità di tempo, espressa in watt [W]. Più sopra ho detto che nel caso di dispositivi elettrici questo calore è il prodotto della tensione e della corrente.

La seconda grandezza è la temperatura espressa in gradi centigradi [°C] o, più correttamente, in kelvin [K].

Se si hanno due corpi a diversa temperatura, il calore "scorre" dal corpo caldo a quello freddo. Tale flusso può essere più o meno favorito sfruttando la proprietà termiche dei materiali interposti tra i due corpi. Fisicamente può essere introdotto il concetto di resistenza termica

dove T1 e T2 sono le temperature dei due corpi, P la potenza (cioè il calore prodotto nell'unità di tempo) e Rth la resistenza termica espressa in °C/W (trattandosi di una differenza di temperatura, ho preferito usare la nomenclatura più diffusa, comunque numericamente equivalente se avessi usato i kelvin invece dei gradi centigradi).

La resistenza termica tiene conto del calore trasmesso per conduzione, per convezione e per irraggiamento ed è un'astrazione in quanto differenza di temperatura e calore trasmesso non sono direttamente proporzionali (soprattutto a causa dell'irraggiamento, legato alla differenza del quadrato della temperatura assoluta) e quindi la Rth non è, a rigore, una costante. E' comunque un'utile astrazione, più che adeguata per descrivere il fenomeno nelle normali condizioni di utilizzo dei dispositivi elettronici, con temperature superficiali che difficilmente escono dall'intervallo compreso tra i 50 ed i 100°C.

Una volta ridotto al minimo la potenza dissipata, l'obiettivo è interviene sulla Rth, cercando di renderla minima compatibilmente con costi e ingombri. Si ricorre spesso ai cosiddetti dissipatori (in inglese heat sink), cioè ampie superfici in metallo che hanno il compito di favorire lo spostamento del calore dal silicio all'ambiente circostante. A volte si usano anche ventole che, attraverso il movimento dell'aria, favoriscono il trasferimento di calore per convezione. Infine, in casi veramente critici, è possibile ricorrere anche a celle di peltier o raffreddamento a liquido, non senza grossi problemi.

Nella seconda parte del tutorial farò una breve carrellata delle soluzioni tecnologiche possibili.

Calcolare la temperatura di giunzione

La risoluzione rigorosa delle equazioni che regolano il legame tra potenza dissipata e temperatura sono, per loro natura, alquanto complesse, anche considerando la sola componente lineare espressa dalla Rth.

Vengono quindi effettuate alcune semplificazioni:

- Si suppone che la temperatura sia omogenea all'interno di un corpo costituito da un solo materiale: la cosa è abbastanza vera a condizione che ciascun oggetto sia costituito da un materiale omogeneo che, in relazione alle dimensioni e all'ambiente circostante, sia un buon conduttore di calore, quali per esempio i metalli ed il silicio.

- Si suppone che potenza dissipata e temperatura non cambino nel tempo: viene cioè fatta un'analisi in regime stazionario. Le soluzioni trovate sono comunque compatibili anche con situazioni dinamiche, con l'unica avvertenza che si avranno temperature reali più basse di quanto calcolato.

- Come ho già detto, si suppone che la Rth sia una costante: in pratica si trascura l'energia dissipata per irraggiamento, in genere effettivamente minore di quella trasmessa per conduzione.

Sotto questi condizioni la risoluzione del problema è semplificata dalla cosiddetta "equivalenza elettrica" delle grandezze termiche: ogni grandezza termica viene trasformata nella sua equivalente elettrica e, quindi, si applicano le usuali leggi dell'elettrotecnica.

- La potenza generata internamente al semiconduttore è "trasformata" in un generatore di corrente

- La temperatura in tensione

- La resistenza termica in resistenza elettrica.

Una precisazione: questa trasformazione è ovviamente da utilizzarsi solo per i calcoli termici e non deve essere confusa quando si fanno calcoli di natura elettrica per calcolare, per esempio, la potenza.

Nel caso più semplice, rappresentato in figura, possiamo individuare quattro oggetti: il silicio (alla temperatura Tj), il contenitore (in inglese case, alla temperatura Tc), il dissipatore (alla temperatura Th) e l'ambiente esterno (alla temperatura Ta, da ritenersi costante e quindi rappresentata con un generatore di tensione).

Queste temperature sono sempre in ordine decrescente a meno di prevedere particolari meccanismi atti a far scorrere il calore da un corpo freddo ad uno caldo.

Le superfici che separano i vari materiali e che quindi offrono una certa resistenza al passaggio di calore sono indicate come resistenze:

- Rth(j-c), cioè resistenza termica tra il silicio ed il case. Questa resistenza è scelta dal produttore del circuito integrato o del transistor e dipende sostanzialmente dal tipo di contenitore, dalla superficie del chip, dall'eventuale strato isolante interposto. Valori normali possono variare tra 0.01 a 5 °C/W, lasciando ovviamente i primi ai dispositivi che gestiscono le potenze maggiori.

- Rth(c-h). Questo parametro dipende essenzialmente da quanto è buono il collegamento termico tra il transistor o il circuito integrato e l'eventuale dissipatore. Si tratta quindi di un parametro, almeno in parte, controllabile da chi effettua il montaggio del circuito. Valori ragionevoli vanno da poco più di 1 a qualche centesimo di °C/W.

- Rth(h-a). Indica quanto un dissipatore riesce ad emettere calore verso l'ambiente circostante e dipende dal tipo di dissipatore, da come è montato (p.e. verticale oppure orizzontale) e dall'eventuale presenza di ventole o raffreddamento a liquido. Valori ragionevoli variano da poche decine a pochi decimi di °C/W o anche meno nel caso di raffreddamento ad aria forzata o a liquido.

A volte viene indicata la somma delle tre resistenze termiche (essendo "in serie") con il termine Rth(j-a), caso comune per esempio quando non viene usato un dissipatore.

La risoluzione del sistema termico viene fatta considerando l'equivalente elettrico ed applicando le formule note dell'elettrotecnica; se siamo per esempio interessati alla temperatura del silicio possiamo quindi calcolare:

Tj = Ta + Pd * (Rth(j-c) + Rth(c-h) + Rth(h-a) )

Alcune di queste grandezze termiche sono fornite dal costruttore mentre altre sono determinate dall'applicazione:

- La Tj(max) è determinata dal produttore del dispositivo in modo da garantire una vita operativa ragionevole al dispositivo; l'utente può in pratica solo intervenire mantenendola più bassa del valore indicato se vuole ottenere un prodotto ad alta affidabilità (o, se proprio vuole, aumentarla per prodotti "sperimentali").

- La Rth(j-c) è una costante per ogni particolare dispositivo. Da notare che il produttore fornisce solo il valore massimo garantito e, qualche volta e solo a condizione di prevedere controlli molti attenti, si possono selezionale esemplari migliori di altri da questo punto di vista.

- La Ta dipende dall'applicazione, scegliendo per esempio 40-50°C se l'oggetto andrà lasciato all'aperto e 50-80°C se andrà posto in un contenitore chiuso oppure dovrà essere usato in ambito automobilistico o industriale.

- La Pd è data o dal costruttore (per esempio nel caso di processori) o dall'applicazione (nel caso di transistor o circuiti integrati di potenza).

Lo schema "elettrico" sopra riportato è riferito ad un esempio semplice anche se frequente: a volte esistono però più percorsi possibili per il calore: l'equivalente elettrico diventa quindi costituito da più resistori in parallelo.

Tipico il caso di circuiti saldati su circuito stampato (il calore si allontana anche attraverso i pin e le piste in rame) oppure quello dei resistori di potenza già forniti di apposite alette ma che possono essere montati su dissipatori supplementari.

Analogo il ragionamento da fare nel caso in cui più dispositivi sono montati sullo stesso dissipatore di grosse dimensioni: in questo caso si hanno infatti più "generatori di corrente equivalente" e più blocchi di resistenze termiche, con quella corrispondente al dissipatore in comune tra tutti i dispositivi.

L'esempio riportato è relativo a due dispositivi che condividono lo stesso dissipatore ed in cui si è evidenziato anche il percorso del calore attraverso, per esempio, il collegamento tra la giunzione e l'ambiente costituito dal circuito stampato. La risoluzione del circuito elettrico equivalente è un utile esercizio di elettrotecnica, anche se, oggettivamente, un po' troppo teorico.

L'utente deve verificare che la Tj sia inferiore a quella massima permessa: in pratica ed entro certi limiti può agire su:

- Ta: tipico è il divieto di usare certe apparecchiature quando fa troppo caldo oppure il prevedere ventole che abbassano la temperatura interna dei contenitori (comunque non al di sotto la temperatura ambiente!) o addirittura appositi sistemi di refrigerazione dei contenitori (una sorta di frigorifero in cui porre le apparecchiature)

- Rth(c-h): favorendo un buon contatto tra case ed il dissipatore attraverso buone finiture delle superfici di contato e opportuni lubrificanti a base si silicone

- Rth(h-a): usando un dissipatore di maggiori dimensioni e con più "alette" oppure usando una ventola.

Le curve di derating

Non sempre il produttore fornisce tutti i parametri appena citati ed è abbastanza comune la necessità di andare per analogia con altri dispositivi simili dei quali si conoscono le caratteristiche.

A volte, soprattutto per resistori o moduli pre-assemblati che non necessitano di un ulteriore dissipatore, il costruttore fornisce un grafico (la curva di derating) con in ascissa la temperatura ambiente o, in alternativa, quella della superficie del contenitore, ed in ordinata la potenza gestibile dal dispositivo: solo al di sotto di tale curva il dispositivo è sufficientemente raffreddato. In pratica è un grafico che rappresenta come le caratteristiche termiche peggiorano all'aumentare della temperatura dell'ambiente.

Quella di seguito riportata è la tipica curva di derating di un MOS di media potenza. Osservandola si nota come il dispositivo possa dissipare 35W se la temperatura del contenitore è inferiore a 25°C. A 175°C il MOS non è più in grado di dissipare alcuna potenza.

E' possibile estrarre da questo grafico sia la Tj(max) che la Rth(j-c)

- La Tj(max) è semplicemente l'incrocio tra l'asse delle ascisse e la curva, nell'esempio 175°C

- La Rth(j-c) è data dalla formula: Rth = (T1 - T2) / (P2 - P1)dove i punti 1 e 2 identificano due punti qualunque lungo il tratto rettilineo discendente, per esempio, facendo riferimento al precedente grafico, le coppie (25°C, 35W) e (175°C, 0W), ottenendo una Rth(j-c) di circa 4.3 °C/W. Se in ascissa fosse stata rappresentata la temperatura ambiente, anziché quella superficiale del case, si sarebbe, con la stessa formula, calcolata la Rth(j-a).

La capacità termica

Con capacità termica si intende la possibilità per un oggetto di assorbire per un tempo breve un calore elevato senza aumentare di molto la sua temperatura. La cosa è facile da riscontrare nelle comune esperienze: per riscaldare un oggetto occorre fornire energia per un tempo abbastanza lungo.

In pratica, a ciascun oggetto che costituisce il sistema termico si associa una "costante di tempo" (millisecondi per il silicio, secondi per il case, minuti per il dissipatore): solo se l'applicazione della potenza termica supera questo tempo, l'oggetto si riscalda in modo significativo e quindi espellere il calore assorbito. Per esempio, se il dispositivo emette potenza solo per un secondo, il dissipatore è spesso inutile in quanto l'aumento di temperatura del case è trascurabile e quindi il dissipatore inutile.

Per descrivere in modo abbastanza rigoroso questo comportamento, pur restando ancora in un ambito a parametri concentrati e mono-dimensionale, si ricorre ancora al modello elettrico precedentemente introdotto aggiungendo una capacità per ciascun elemento presente nel circuito equivalente. Due sono le strade possibili:

- La prima prevede di introdurre in parallelo a ciascuna resistenza una capacità: in questo modo è corretto parlare di "impedenza termica". Questa tecnica è corretta se siamo interessati a conoscere la sola temperatura del silicio ma ha il difetto di non permettere di stimare la temperatura istantanea per esempio del dissipatore (infatti risulterebbe che si ha un riscaldamento immediato anche di esso, cosa ovviamente non vera). Il motivo per cui è utilizzata deriva dal fatto che è relativamente agevole ricavare il valore della capacità equivalente

- La seconda prevede l'inserimento di un condensatore tra ciascun nodo e la massa (o un altro potenziale fisso). Questo modello è più aderente al comportamento fisico del sistema termico (è un filtro passa basso). Purtroppo diventa più complesso misurare i valori di queste capacità

In genere il dato numerico sulla capacità termica non è però disponibile e quindi questo concetto risulta poco utile nell'attività pratica. Personalmente l'ho usato solo per stime "qualitative", non avendo mai trovato i valori numerici da utilizzare.

Più utile nelle applicazioni concrete il caso in cui il costruttore fornisce un grafico che, in funzione delle modalità di funzionamento del semiconduttore, dà un numero per cui moltiplicare la Rth "normale" per ottenere un comportamento simile alla realtà.

L'esempio riportato è riferito ad un transistor di potenza previsto per il funzionamento On/Off: nell'ipotesi di avere un tempo di On pari ad 1ms ed un duty cycle del 10% (parametri individuabili sul grafico, rispettivamente sull'asse delle ascisse e come parametro della terza curva partendo dall'alto), posso utilizzare un dissipatore con una resistenza termica pari a circa 0.2 volte quella nominale calcolata usando le formule del precedente paragrafo: questa costante va letta sull'asse verticale e produce un notevole risparmio su costi e dimensioni del dissipatore.

Il "ciclaggio termico"

Quando un dispositivo elettronico è sottoposto a cicli di riscaldamento/raffreddamento abbastanza lenti (secondi o decine di secondi) è possibile che lo stress meccanico associato alla dilatazione termica dei diversi materiali che lo compongono crei con il tempo microfratture nella struttura cristallina del silicio o addirittura il distacco del silicio dal case metallico, con effetti facilmente immaginabili. Questo fenomeno è descritto in letteratura con il brutto termine di ciclaggio termico.

Dispositivi che subiscono simili stress (tipicamente transistor e TRIAC usati in controllo ON/OFF) dovrebbero essere accuratamente selezionati e la Tj(max) mantenuta a livelli più bassi del normale (per esempio Motorola in una sua nota applicativa consiglia 100°C invece dei canonici 130°C).

Purtroppo praticamente nessun produttore fornisce dati numerici sull'affidabilità a lungo termine relativamente a questo aspetto, perlomeno tra quanto pubblicato sui fogli tecnici.

La misura della temperatura

Questo argomento è tutt'altro che banale: non è infatti sufficiente appoggiare un termometro alla superficie del semiconduttore e leggerne il valore. Questo per diversi motivi

- L'unica temperatura utile è quella del silicio, ma non è possibile raggiungere l'interno del circuito integrato con metodi meccanici.

- E' impossibile seguire rapide variazioni di temperatura a causa delle capacità termiche.

- Spesso la massa del termometro è comparabile alla massa dell'oggetto da misurare: questo significa che comunque la misura della temperatura introduce una perturbazione della situazione.

- La sonda usata per misurare la temperatura è necessariamente collegata ad una apparecchiature di misura che si trova a temperatura ambiente. Questo collegamento è ovviamente fatto con fili elettrici che hanno la proprietà di essere buoni conduttori di calore. Questo significa che la temperatura misurata è in realtà intermedia tra quella reale del dispositivo e quella dell'ambiente.

Il problema più grosso è, apparentemente a sorpresa, l'ultimo: per esempio da prove effettuata utilizzando normali cavetti si è rilevato che, nelle migliori ipotesi, il sensore rileva valori prossimi alla media aritmetica tra la temperatura superficiale del semiconduttore e quella dell'ambiente. Se il sensore è saldato al circuito stampato, la grandezza rilevata può addirittura dipendente solo per il 10-20% dalla temperatura che si vorrebbe misurare.

Gli unici risultati abbastanza attendibili sono ottenibili solo con sensori di piccolissime dimensioni (tipicamente termocoppie) utilizzando fili molto sottili e con cattive prestazioni termiche (quindi, per esempio, non in rame) oppure sensori ad infrarosso non a contatto.

Il problema è addirittura peggiore se se misura la temperatura del dissipatore. Ai problemi precedenti si aggiunge infatti il rischio che la misura sia eccessivamente influenzata dalla resistenza termica tra case e dissipatore, tra l'altro il fattore meno controllabile e più a rischio nella vita operativa delle apparecchiature. Per esempio verrebbe rilevata come condizione ottimale dal punto di vista termico quella in cui il dissipatore è staccato dal semiconduttore: il termometro segnerebbe una temperatura bassa quando in realtà la situazione del dispositivo è termicamente catastrofica.

Conoscendo i dettagli del sistema termico si potrebbero in teoria considerare tutti i fattori coinvolti (in particolare le varie resistenze termiche e la temperatura ambiente) ed arrivare ad una stima della temperatura di giunzione, valida però, ovviamente, solo in situazioni nominali.

La soluzione reale al problema prevede l'uso di un sensore di temperatura costruito sullo stesso chip del dispositivo da tenere sotto controllo. Questa soluzione è adottata da molto tempo nei circuiti integrati di potenza e, più recentemente, nei processori (per esempio i P3 e P4 Intel o gli ultimi Athlon AMD integrano un diodo il cui unico scopo è misurare la temperatura di giunzione).

La conoscenza precisa della temperatura interna consente una maggiore "rilassatezza" nel dimensionamento termico: i valori forniti dai costruttori sono infatti quelli limite (e questo implica un generale sovradimensionamento del progetto termico) mentre, con conoscenze più precise della temperatura, ci si può avvicinare ai valori massimi.

Inoltre se si presume che le situazioni limite siano raggiunte solo occasionalmente (e possibilmente non nelle normali situazioni operative), è possibile semplicemente sottodimensionare il sistema termico e, raggiunta la massima temperatura, procedere allo spegnimento automatico; questa prassi è cosa abbastanza comune per esempio nei circuiti integrati di alimentazione dove questa operazione ed il successivo riavvio sono completamente automatici. Analogamente alcuni processori provvedono a diminuire autonomamente la propria frequenza operativa (o addirittura a spegnersi) in caso di surriscaldamento.

Le tecniche per aumentare la dissipazione

Quando le potenze da dissipare superano il watt in genere è necessario utilizzare dispositivi specifici per smaltire il calore verso l'ambiente, con dimensioni spesso ragguardevoli.

Durante la progettazione elettrica e del circuito stampato, e quindi prima di procedere al progetto termico, è opportuno tenere presenti i seguenti punti:

- Scegliere un dispositivo realmente adeguato allo scopo. Spesso infatti la Rth(j-c) è relativamente troppo elevata, tale da rendere necessario un dissipatore eccessivamente grande affinché la somma di tutte le resistenze termiche sia sufficientemente bassa. Come linea guida si potrebbe affermare che la se la Rth(j-c) è maggiore della Rth(h-a), il dispositivo probabilmente è sotto-dimensionato.

- Verificate con attenzione la disposizione meccanica dei corpi di raffreddamento: una aletta montata verticalmente fa guadagnare diversi gradi rispetto alla stessa in posizione orizzontale, visto il maggior flusso naturale di aria (l'aria calda tende infatti a spostarsi verso l'alto).

- Evitare di avvicinare troppo tra di loro componenti di potenza: la dissipazione per irraggiamento è possibile solo se i corpi circostanti sono freddi.

- Se possibile montare il dispositivo e/o il dissipatore all'esterno del contenitore che facilmente è a una temperature di qualche decina di gradi inferiore.

Montaggio senza dissipatore

Non sempre è richiesto l'utilizzo di un dissipatore.

Per esempio se voglio utilizzare un integrato in contenitore TO220, caso frequente per i dispositivi di potenza, posso garantire il funzionamento corretto fino ad una temperatura ambiente di 50°C alle seguenti condizioni:

- Rth(j-a) senza dissipatore intorno ai 50°C/W, valore fornito dal costruttore

- Dissipazione inferiore ai 2W

- Tj massima pari a 150°C

Spesso è inoltre possibile, soprattutto nel caso di circuiti integrati con molti pin, usare una porzione della superficie in rame del circuito stampato per smaltire il calore, sfruttando la buona conducibilità termica dei piedini metallici del dispositivo. A volte i grafici con indicate le superfici da dedicare a questo scopo sono forniti dal costruttore.

I dissipatori

Un dissipatore è una massa metallica destinata a smaltire il calore generato da un semiconduttore. Per favorire la massima dispersione di calore i dissipatori

- sono forniti di alettature che ne aumentano la superficie

- sono in genere costituiti da alluminio, caratterizzato da buona conducibilità termica e dal peso contenuto. La scelta del rame ha il vantaggio di migliorare la conducibilità ma, a parità di Rth, di aumentare notevolmente il peso

- sono color nero (anodizzati) per favorire la dispersione per irraggiamento

Il parametro principale è la Rth ed in genere è anche l'unico noto. La resistenza termica è corretta solo se il dissipatore è montato come prescritto dal produttore in quanto, soprattutto quelli per potenze più elevate, sfruttano le correnti d'aria causate dal riscaldamento per migliorare il trasferimento termico.

In genere la Rth è inversamente proporzionale al peso, al volume e, soprattutto, alla superficie delle alette ed al disegno delle stesse; è ovviamente necessario consultare i cataloghi, almeno per trovare un modello simile a quello che si intende usare. Valori normali di resistenza termica sono compresi tra gli 0.5°C/W e la decina di °C/W.

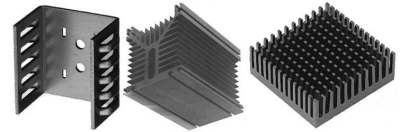

Nelle tre fotografie sono accostati, senza rispettare la scala, un piccolo dissipatore per transistor in contenitore TO220, un grosso dissipatore tipicamente usato per moduli ad alta dissipazione ed uno usato per processori di modesta potenza. Si noti la finitura di color nero e, nei primi due, la presenza di fori o scanalature per il fissaggio dei componenti tramite viti (con il terzo tipo sono usati collanti o clips).

Nell'effettuare il montaggio del dissipatore occorre seguire, se possibile, le indicazioni del costruttore relativamente al montaggio verticale o orizzontale e alla pressione da esercitare tra dissipatore e semiconduttore (se eccessiva causa deformazioni e stress al dispositivo, se scarsa impedisce una buona conducibilità termica).

Normalmente tra il componente ed il dissipatore è spalmato un materiale biancastro simile al grasso detto pasta di silicone (in inglese silicon grease oppure, più correttamente, thermal compound): si tratta di un conduttore di calore a base di silicone ed ossidi metallici, zinco in particolare, destinato a favorire il massimo trasferimento termico in quanto elimina l'aria presente tra il dissipatore ed il circuito integrato.

Va usato con molta parsimonia perché da una parte tende a sporcare e dall'altra, se eccessivo, finisce col peggiorare il trasferimento di calore: lo spessore corretto è tale che, premendo con forza componente e dissipatore, non si ha praticamente fuoriuscita di materiale.

L'uso corretto del silicone su superfici a buona finitura superficiale dimezza circa la Rth(c-h), che passa, per esempio nel caso del TO220, da circa 1°C/W a 0.5°C/W.

Una necessità è spesso ottenere l'isolamento elettrico tra dissipatore e dispositivo a semiconduttore. La soluzione tradizionale prevede l'uso di apposite lamine in mica e di bussole in materiale plastico. Purtroppo questo metodo di montaggio peggiora le caratteristiche termiche; è infatti cosa normale che un isolante elettrico sia anche un isolante termico.

La soluzione potrebbe essere l'uso di dispositivi internamente isolati, anche se in genere più costosi. Occorre prestare attenzione al fatto che nei dispositivi ad altissime prestazioni l'isolamento è ottenuto con ossido di berillio, ottimo isolante elettrico e conduttore termico ma anche sostanza altamente tossica e quindi pericolosa se il contenitore viene aperto.

A volte l'uso dell'isolante in mica e del grasso al silicone è sostituito da materiali solidi di aspetto spugnoso, in genere leggermente peggiori dal punto di vista termico ma decisamente più pratici.

L'efficienza termica del dissipatore può essere di molto aumentata utilizzando un flusso d'aria forzato che ne lambisce le alettature. La resistenza termica in questi casi scende anche ad un quinto, permettendo di risparmiare sulle dimensioni e sui costi; come contropartita occorre però tener conto di un certo aumento di rumorosità (penso che tutti una volta o l'altra sono stati irritati dal rumore della ventola del PC) e del rischio di guasti alla ventola, soprattutto quando è di bassa qualità o viene usata in ambienti ostili.

Molti dissipatori sono appositamente progettati per il montaggio diretto di ventole: osservando, per esempio, la conformazione del modello rappresentato al centro nella fotografia più sopra riportata, facilmente si può immaginare la presenza di una ventola che assorbe aria calda o soffia aria fresca nella direzione delle alette. In questo caso il produttore fornisce generalmente un grafico che riporta l'andamento della resistenza termica in funzione del flusso d'aria.

Una precisazione: l'uso di una ventola non "abbassa la temperatura" ma semplicemente diminuisce la resistenza termica del dissipatore: non è quindi in nessun caso possibile avere dissipatori con una temperatura inferiore a quella ambiente. Occorre inoltre tenere presente che usare una ventola non ha alcuna influenza né sulla Rth(j-c) né sulla Rth(c-h).

Raffreddamento a liquido

In caso di necessità si può partire dalla considerazione che con un liquido stagnante la trasmissione del calore tra dissipatore ed ambiente migliora di un ordine di grandezza rispetto all'aria; se il liquido è in movimento anche di 50 volte.

Questo metodo è quindi utile soprattutto quando occorre asportare molto calore da una zona molto piccola. Il problema principale è ovviamente legato alla necessità di realizzare un adeguato sistema idraulico: come minimo occorre prevedere una pompa ed uno scambiatore di calore verso l'esterno (infatti l'acqua non fa altro che spostare il calore che, comunque, deve essere poi rilasciato all'ambiente).

Anche per il raffreddamento a liquido valgono le stesse considerazioni fatte per i dissipatori a proposito delle temperature raggiungibili e delle resistenze termiche interne.

Tubi di calore

Un "liquido speciale" è quello utilizzato per gli "heat pipe", una sorta di tubo in cui "scorre" il calore. Essi sfruttano la grande quantità di calore che può essere immagazzinata dall'acqua distillata o da un altro liquido durante il cambiamento di fase: in questo caso si ha un trasporto di calore anche due ordini di grandezza maggiore di quello ottenibile con qualunque metallo o liquido, per di più in assenza di parti meccaniche in movimento: sono ideali per spostare notevoli potenze verso zone in cui è più facile lo smaltimento, distanti molte decine di centimetri o anche alcuni metri.

Le sezioni disponibili vanno da frazioni di mm a oltre 100mm. Attualmente densità di potenza fino a 200W/cm2 possono essere gestiti con heat pipe che lavorano con differenze di temperatura di pochi gradi centigradi.

Gli heat pipe stanno uscendo dai mercati di nicchia per i quali sono nati ed oggi è relativamente semplice la realizzazione anche di geometrie complesse. Il loro costo è ormai accessibile anche per mercati consumer (ad esempio per i personal computer portatili). Oltre 100 milioni, si stima, sono stati gli heat pipe prodotti nel mondo nell'anno 200.

Le cella di peltier

La cella di peltier è un dispositivo statico che permette di trasferire il calore da un oggetto freddo ad uno più caldo, migliorando notevolmente la situazione in problemi termici particolarmente critici ed magari altrimenti non risolvibili.

La situazione tipica è costituita da apparecchiature che devono funzionare in ambienti particolarmente ostili in cui per esempio la temperatura ambiente è superiore ai 70-80 °C.

In sostanza funziona come un frigorifero sfruttando fenomeni fisici di tipo elettrico.

Occorre tenere comunque presente che un elemento peltier può solo "spostare" il calore, in genere di pochi mm: è quindi necessario disporre comunque di dissipatori o altri metodi di raffreddamento convenzionali.

L'idea è sostanzialmente quella di prelevare calore da un corpo per esempio a 60°C, alzarne la temperatura a 100°C e sfruttare in modo migliore la resistenza termica di un dissipatore (o magari cedere calore all'aria che si trova a 70°C).

Tra i difetti:

- richiede correnti e potenze elevate per funzionare, anche decine di ampere e di watt: quindi una cella di peltier oltre che trasferire calore ne produce anche di suo. E' situazione normale che per assorbire un watt da un dispositivo occorre cederne un paio all'ambiente

- richiede circuiti anche complessi di gestione per evitare raffreddamenti eccessivi: infatti non sempre è positiva una temperatura molto bassa. Inoltre un pericolo è costituito dalla possibile formazione di condensa che, essendo acqua, potrebbe creare problemi di natura elettrica.

- togliendo l'alimentazione alla cella di peltier si rischia di scaricare sul dispositivo da raffreddare un calore eccessivo accumulato sul dissipatore, con qualche rischio dovuto a rapidi sbalzi di temperatura.

- possono essere gestite solo potenze relativamente basse, soprattutto quando la differenza di temperatura comincia a salire. In pratica sono abbastanza normali potenze inferiori a poche decine di watt per salti di temperatura di poche decine di gradi.

In casi piuttosto complessi vengono realizzati veri e propri sistemi di condizionamento o refrigerazione con compressori meccanici, ingombranti e costosi ma con una resa energetica migliore delle celle di peltier.

Il raffreddamento dei processori

Il problema del raffreddamento dei microprocessori ed in genere degli integrati digitali ad alta integrazione è piuttosto importante a cause del fatto che nei circuiti CMOS la potenza dissipata è direttamente proporzionale alla frequenza di funzionamento e, oggi, si tende a correre.

L'uso di un dissipatore e di una ventola è praticamente obbligato con processori che facilmente dissipano decine di watt. Già per raffreddare un Pentium 166 MMX senza ventola era necessario un dissipatore grande oltre il doppio della base del soket7 ed alto circa 5 cm; il vantaggio era una grande affidabilità (nulla che si può rompere!) e la silenziosità. Usando una ventola le dimensioni fisiche diminuiscono nettamente ed è quindi possibile raffreddare anche i processori moderni, notoriamente ben più "caldi".

Nei fogli tecnici dei processori viene specificata in genere la massima temperatura del case Tc; conoscendo la Rth(j-c) è possibile comunque risalire alla massima Tj, attraverso la formula dell'equivalenza elettrica. Da notare che, aumentando la frequenza operativa, aumenta anche la potenza dissipata e quindi, a parità di Tj e di Rth(j-c) è necessario diminuire la temperatura superficiale.

Per un esempio numerico si consideri un vecchio AMD/K6-300 model 8 (sul sito AMD si trovano i seguenti dati: alimentazione di 2.2V, potenza massima dissipata di 15.4W, Tc(max) 70°C, Rth(j-c) = 1.7 °C/W). La Tj(max) è quindi circa 96°C (70 + 15.4 * 1.7) valore ragionevole per un dispositivo a semiconduttore complesso come un processore. Supponendo una temperatura ambente di 50°C (cosa normale all'interno del case del PC in estate, se non è troppo caldo), serve quindi un dissipatore da circa

Ho ovviamente tenuto conto anche della resistenza termica tra processore e dissipatore, pari a circa 0.2°C/W se si usa grasso di silicone (particolarmente consigliato, soprattutto con i processori con maggiori problemi termici).

Se per esempio a causa di un overclock del processore la frequenza aumenta a 340MHz, la potenza sale a circa 17.5W (la cosa ovviamente non è documentata da AMD ma facilmente calcolabile tenendo conto che esiste una sostanziale proporzionalità diretta tra frequenza di funzionamento e potenza dissipata, ovviamente a parità di tecnologia); per mantenere la Tj a 96°C è necessario usare un dissipatore con una Rth(h-a) di 0.75°C/W cioè molto più grande che nel caso precedente. Si tenga inoltre presente che, se per garantire il funzionamento del processore a maggiore frequenza fosse necessario aumentare la tensione di alimentazione, la potenza dissipata salirebbe ulteriormente.

I sensori di temperatura da applicare ai processori e presenti su alcune schede madri sono in genere inaffidabili per le ragioni più sopra esposte relativamente alla misura della temperatura. Purtroppo molti ragionamenti fatti, anche da persone competenti, non tengono conto di questo fatto, traendo conclusioni spesso errate. Queste informazioni sono comunque utili per tenere sotto controllo la temperatura media interna al PC ed evidenziare il blocco della ventola o l'eccessivo accumulo di polvere su di essa, situazioni abbastanza comuni nei computer di qualche anno di vita.

Sono invece utilissimi i diodi che misurano la temperature interna del processore, purtroppo disponibili per esempio solo a partire dal P3 o dagli Athlon costruiti dopo il 2001: usandoli è possibile sfruttare appieno un processore, sia diminuendo le prestazioni richieste al sistema di raffreddamento al minimo indispensabile (nulla dà sollievo come la ventola del PC che rallenta quando non serve) sia aumentando la frequenza di funzionamento pur mantenendo la temperatura in zona di sicurezza (overclock).

Ho sentito numerose osservazioni preoccupate sui dati rilevati da questi sensori: leggendo questa nota ci si rende invece conto che temperature di giunzione elevate o aumenti rapidi di temperatura sono perfettamente normali se correttamente interpretati.

Occorre dire infine che un modesto aumento di temperatura, oltre i limiti consentiti dal costruttore, non è gravissimo nel caso dei processori: ad esempio un aumento di 20°C oltre il massimo causa la diminuzione ad 1/4 della vita operativa media ma difficilmente un computer ha la durata "utile" dei 5 o 10 anni di uso effettivo tipicamente previsti per un semiconduttore.

Risorse in rete

Quasi tutti i produttori di semiconduttori di potenza e processori pubblicano note applicative relativamente alla gestione del calore. Si rimanda ai loro siti per i dettagli sul componente che intendete utilizzare (in particolare per i dati termici e le tecniche di montaggio del componente).

Una trattazione interessante (si tratta di una tesi, in lingua inglese), relativa agli IGBT ma estensibile anche ad altri dispositivi discreti di potenza, è disponibile all'indirizzo http://www.iis.ee.ethz.ch/~csyun/papers/Thesis/FinalETH.html.

Relativamente al comportamento duranti i transitori termici, possono essere consultate le AN261 - Designing with thermal impedence presente sul sito http://www.st.com/ e Static and Transient Thermal Resistance of Advanced Power Modules presente sul sito http://www.semikron.com/.

Per quanto riguarda le celle di Peltier e gli heat pipe potete trovare utili informazioni agli indirizzi http://www.ferrotec-america.com/, http://www.thermacore.com/ e http://www.enertron-inc.com/.

Infine una fonte commerciale di indirizzi è http://www.electronics-cooling.com/ (il sito di una rivista dedicata alla gestione del calore nei dispositivi elettronici).

GNU Free Documentation License

La licenza GNU FDL, disponibile sul sito http://www.gnu.org/ anche in versione italiana, è parte integrante di questo documento e ne contiene i termini di utilizzo.

Questo tutorial è liberamente disponibile sul sito http://www.vincenzov.net/.